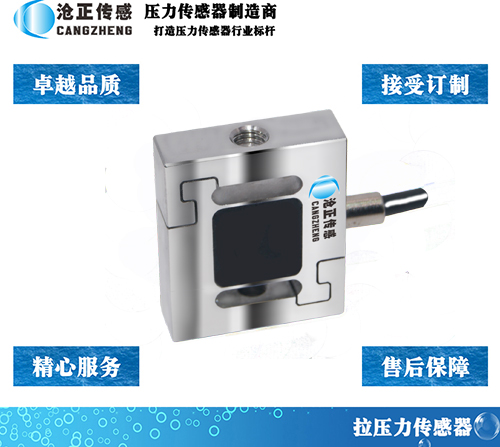

S型压力传感器的形变量通常在微米至亚毫米级别,具体数值取决于其量程、材料、结构设计及负载类型。以下从不同维度详细分析S型压力传感器形变特性:

一、典型形变量范围

| 量程 | 弹性体材料 | 满量程形变量(轴向) | 形变方向 |

|---|---|---|---|

| 50 N ~ 500 N | 铝合金 | 0.1 ~ 0.3 mm | 主要沿轴向拉伸/压缩,侧向形变<5% |

| 1 kN ~ 10 kN | 不锈钢(17-4PH) | 0.05 ~ 0.15 mm | 轴向形变占主导,侧向形变<2% |

| 20 kN ~ 50 kN | 合金钢 | 0.02 ~ 0.08 mm | 高刚度设计,形变高度线性 |

注:形变量指压力传感器弹性体在满量程时的总位移,实际应变片区域的局部应变更小(通常100~2000 με)。

二、影响形变量的关键因素

-

材料特性

-

弹性模量(E):

-

不锈钢(E≈190 GPa)的形变量约为铝合金(E≈70 GPa)的1/2.7。

-

例如,10 kN负载下:

-

铝合金形变量≈0.15 mm,不锈钢≈0.056 mm。

-

-

-

抗蠕变性能:长期静态负载下,铝合金年蠕变量可达0.1% FS,而不锈钢<0.01% FS。

-

-

结构设计

梁臂长度(L):形变量与梁臂长度成正比()。-

-

-

S型压力传感器短臂设计(典型臂长20~50 mm)比长臂梁式传感器形变量减少60%~80%。

-

-

截面形状:工字梁截面比矩形截面抗弯刚度高,形变量降低30%~50%。

-

-

负载类型

-

静态负载:形变量稳定,但需考虑蠕变(如铝合金压力传感器满负载1年后形变增加0.1~0.2 mm)。

-

动态负载:高频交变力(>10 Hz)可能引发热效应,导致形变量漂移(如温升10℃形变增加0.01~0.03 mm)。

-

三、形变量与测量精度的关系

-

应变片灵敏度

-

形变量通过贴于弹性体的应变片转换为电信号,应变片灵敏度系数(K≈2)决定输出。

-

例如,0.1 mm形变对应局部应变:

ε=

=2000με

ΔV/V=K.ε=2×2000×10-6=0.4%FS-

非线性误差控制

-

优质S型压力传感器的形变-负载曲线非线性度<0.05% FS,通过有限元仿真优化结构可实现形变高度线性。

-

四、典型场景形变管理策略

-

高精度称重(如电子天平)

-

选型:1 kN不锈钢压力传感器(形变量≈0.05 mm)。

-

补偿措施:温度补偿算法(抵消0.5 μm/℃热膨胀),安装减震垫(降低振动形变噪声)。

-

-

工业自动化抓取(机器人末端)

-

选型:5 kN合金钢压力传感器(形变量≈0.03 mm)。

-

抗偏载设计:加装万向节,限制侧向形变<0.005 mm。

-

-

材料试验机(动态拉伸)

-

选型:10 kN陶瓷涂层传感器(形变量≈0.02 mm,耐高频疲劳)。

-

动态校准:通过激光位移传感器实时监测形变,闭环控制精度±1 μm。

-

五、形变量检测与维护

-

检测方法

-

千分表测量:直接测量弹性体轴向位移(分辨率1 μm)。

-

激光干涉仪:非接触式高精度检测(分辨率0.1 μm),适用于实验室标定。

-

-

维护建议

-

定期校准:每6个月检测形变-负载曲线,非线性度超标(>0.1% FS)时需更换。

-

清洁与检查:清除弹性体表面污垢(避免局部应力集中),检查可见裂纹(渗透探伤剂检测)。

-

S型测力传感器的形变量通常在0.02~0.3 mm(满量程),其微小形变通过应变片和信号调理电路可转换为高精度电信号(典型精度0.03%~0.1% FS)。选型时需根据应用场景权衡形变量、灵敏度与耐久性:

-

高刚度需求(如重工业):选合金钢/不锈钢,形变量<0.1 mm;

-

高灵敏度需求(如实验室):选铝合金,形变量0.1~0.3 mm,配合温度补偿。

通过结构优化(短臂/工字梁)和材料升级(陶瓷涂层),可进一步降低形变量并延长使用寿命。

-

-

-